تفاوت ورق سیاه و روغنی چیست؟ کدام یک خواص بهتری را ارائه می دهد؟ هر یک از آنها برای چه کاربردهایی مناسب هستند؟ آیا فرآیند تولید ورق سیاه و ورق روغنی متفاوت است؟ ورق سیاه با توجه به فرآیند تولید آن که نورد گرم است، از مقدار کربن بیشتر برخوردار بوده و در نتیجه از ورق روغنی که توسط نورد سرد تولید می شود، دارای استحکام و سختی بیشتری است. همچنین ورق روغنی به دلیل تولید به روش نورد سرد، سطح تمام شده صاف و صیقلی تری را نسبت به ورق سیاه ارائه می دهد. شما میتوانید قیمت ورق سیاه و قیمت ورق روغنی را در سایت مشاهده کنید، این قیمت ها به صورت روزانه به روز رسانی میشوند.

ورق سیاه چیست ؟

ورق سیاه که به روش نورد گرم تولید می شود، به دلیل اعمال دمای بالا به آن در حین این فرآیند تولید که منجر به تماس یک سری دوده با سطح آن شده و نیز قرار گیری در معرض اتمسفر، سطح آن به رنگ سیاه در می آید که به همین دلیل به آن ورق سیاه اطلاق می شود. از جمله ورق های سیاه می توان به دو گرید معروف ورق سیاه st37 و st52 اشاره کرد که در مقاله ای با عنوان ” ورق سیاه چیست ” به بررسی کامل انواع و کاربردهای این ورق پرداخته ایم.

ورق روغنی چیست ؟

این محصول همانند ورق سیاه ابتدا فرآیند نورد گرم را طی کرده اما پس از سرد شدن و انجام اسید شویی بر روی آن، روغن کاری و کلاف پیچ شده و سپس تحت فرآیند نورد سرد قرار می گیرد. از انواع گریدهای آن نیز می توان به ورق st12 یا ورق روغنی معمولی، ورق st13 یا ورق روغنی نیمه کششی و ورق st14 یا ورق روغنی فوق کششی اشاره کرد.

تفاوت ورق سیاه و ورق روغنی

این که ورق سیاه و ورق روغنی چه تفاوتی دارند، از جنبه های گوناگونی قابل بررسی است. مهم ترین مسئله، تفاوت در فرآیند تولید این دو بوده که سایر تفاوت ها را رقم می زند. برای بررسی تفاوت ورق روغنی و ورق سیاه با ما همراه باشید.

فرآیند تولید

فرآیند تولید ورق سیاه

ورق سیاه به روش نورد گرم و با اعمال حرارتی به اندازه دمایی بالاتر از دمای تبلور مجدد فولاد که معمولا بالاتر از ۱۱۰۰ درجه سانتی گراد است، از نورد اسلب تولید می شود. روند تولید ورق سیاه به طور خلاصه شامل مراحل زیر است:

- قرار گرفتن اسلب در کوره پیش گرم

- انجام عملیات اسید شویی سطح اسلب به منظور افت دمای آن

- نورد گرم خشن

- نورد گرم نهایی

- خنک کاری

- کلاف پیچی

فرآیند تولید ورق روغنی

همانطور که گفته شد، برخی از مراحل تولید ورق روغنی مشابه با ورق سیاه بوده اما مرحله ای تحت عنوان نورد سرد نهایی نیز شامل حال آن می شود. مراحل تولید ورق روغنی نیز به طور خلاصه در زیر آورده شده است:

- خنک کاری بعد از نورد گرم

- اسید شویی و روغن کاری به منظور تسهیل عملیات نورد سرد و کاهش

- استهلاک غلتک ها

- کلاف پیچی

- نورد سرد

- عملیات نهایی

لازم به ذکر است که روغن کاری ورق های روغنی نیز خود به دو روش پاشش مستقیم که جهت روغن کاری ورق های نازک مناسب است و نیز به روش پاشش مدار بسته انجام می شود. روش پاشش مستقیم شامل پاشیدن مستقیم روغن بر روی ورق بوده، در صورتی که در روش پاشش مدار بسته، روغن بر روی غلتک های نورد ریخته می شود.

تفاوت از نظر استاندارد تولید

ورق های سیاه طبق استانداردهای EN:S235JR، ASTM:A283C، UNI:FE360B، JIS:SS400، DIN:17100، EN:1002، ASTM:A572، JIS:G3106 و DIN:17100 تولید شده و در حالی که ورق های روغنی تحت استانداردهای JIS:G3141، ASTM:A1008 و EN:10130 تولید می شوند.

تفاوت از نظر کیفیت

معمولا ورق های روغنی که محصولات فرآیند نورد سرد هستند، از کیفیت سطحی بالاتری برخوردار بوده و سطحی کاملا صاف، صیقلی و کاملا یکدست دارند. اما ورق های سیاه که پس از نورد گرم، تحت عملیات سطحی دیگری قرار نمی گیرند و به همان شکل مورد استفاده قرار می گیرند، سطحی زبر داشته و نسبت به ورق های روغنی کیفیت سطح پایین تری دارند.

تفاوت از نظر سایز ورق

ورق های سیاه تولید شده با نورد گرم، کاهش ضخامتی از حدود 25 میلی متر به 6 میلی متر را تجربه می کنند و معمولا ابعاد آنها متغیر بوده و تلرانس ابعادی زیادی را شامل می شوند. اما در مقابل، ورق های روغنی که همان ورق های نورد گرم شده بوده که ضخامت آنها به 6 میلی متر و کمتر رسیده است، کاهش ضخامت آنچنانی را تجربه نکرده و با نورد سرد عمدتا کیفیت سطحی آنها بهبود داده می شود. بنابراین دارای ابعاد با تلرانس کمتری نسبت به ورق های روغنی هستند.

تفاوت از نظر کاربرد

ورق های سیاه به دلیل برخورداری از ابعاد و ضخامت بیشتر، در کاربردهای صنعتی که نیاز به تولید محصولات با ابعاد بزرگ است، مورد استفاده قرار می گیرند که برای نمونه می توان به تولید مخازن ذخیره در ابعاد بزرگ، تانکر سازی، کشتی سازی، صنایع فلزی سنگین، لوله سازی و ساختمان سازی با استفاده از ورق سیاه اشاره کرد.

اما ورق های روغنی که دارای ابعاد و ضخامت کمتری هستند، برای تولید محصولات کوچک تر که باید دوام و انعطاف بالاتری داشته باشند، مانند صنایع ساختمانی، خودرو سازی، لوازم خانگی و مبلمان به کار گرفته می شوند.

تفاوت از نظر قیمت

همانطور که شرح داده شد، فرآیند تولید ورق روغنی نسبت به ورق سیاه دارای پیچیدگی بیشتری بوده که در نتیجه هزینه های بیشتری را برای این ورق ها به دنبال دارد. همچنین ورق روغنی به دلیل برخورداری از سطح صیقلی و صاف تر، در کاربردهایی که ظاهر از اهمیت بالایی برخوردار است، ارزش خود را نشان می دهد. به طور معمول، قیمت ورق روغنی دو برابر قیمت ورق سیاه است.

جمع بندی

عمده تفاوت ورق سیاه و ورق روغنی از نحوه تولید آنها نشات می گیرد؛ ورق سیاه تنها با فرآیند نورد گرم تولید شده ولی ورق روغنی علاوه بر طی کردن نورد گرم، تحت عملیات نورد سرد نیز قرار می گیرد که منجر به تولید ورقی با سطح تمام شده بهتر و با کیفیت تر می شود. تفاوت در کاربرد، سایز و قیمت آنها نیز به دلیل تفاوت در شیوه تولید آنها است. همچنین قیمت ورق های روغنی نیز تقریبا دو برابر قیمت ورق های سیاه است.

با توجه به این که در دنیای امروز دیگر روش های سنتی پاسخ گوی نیاز افراد به مسکن نیست، باید روش های مناسب و بهینه در بخش های گوناگون ساختمان مورد استفاده قرار بگیرد. اجرای سقف عرشه فولادی در ساختمان ها هم یکی از این روش های بهینه و موثر است که سرعت عملیات ایجاد سقف را در ساختمان ها تا حد زیادی افزایش داده است. از طرف دیگر، ساختار خاص این سقف ها باعث گردیده تا وزن آن ها هم کاهش پیدا کرده و در کاهش وزن کلی ساختمان موثر باشد.

در اجرای سقف عرشه فولادی برخی عملیات های وقت گیر مانند قالب بندی دیگر وجود ندارد. همین موضوع تاثیر زیادی در بالا رفتن سرعت کار دارد. از طرفی، سقف عرشه فولادی در سازه بتنی و سازه فولادی کاربرد داشته و در ساختمان هایی با هر دو نوع اسکلت بسیار مناسب و کاربردی است. این موضوعات باعث گسترش استفاده از این نمونه سقف ها در سازه های گوناگون گردیده است.

سقف عرشه فولادی چیست ؟

در واقع جهت اجرای سقف عرشه فولادی، این سازه های فلزی گالوانیزه را در ابتدا خوابانده و در ادامه بر روی آن ها بتن می ریزند. بنابراین، فرآیند اجرای این سقف ها به راحتی انجام می گیرد. البته در قسمت رویی عرشه های فولادی از آرماتور استفاده می شود تا با پیوند بتن و آرماتور، مقاومت سقف عرشه فولادی تا حد زیادی افزایش یابد.

در نتیجه، سقف عرشه فولادی با چند مصالح خاص از جمله خود عرشه فولادی، آرماتور و بتن ایجاد می شود. به این ترتیب، فرآیند ایجاد سقف در ساختمان ها هم با سرعت بالاتری انجام می گیرد، هم هزینه کم تری نیاز است. البته وزن سبک این سقف ها هم ویژگی دیگری است که توجه زیادی به آن می شود.

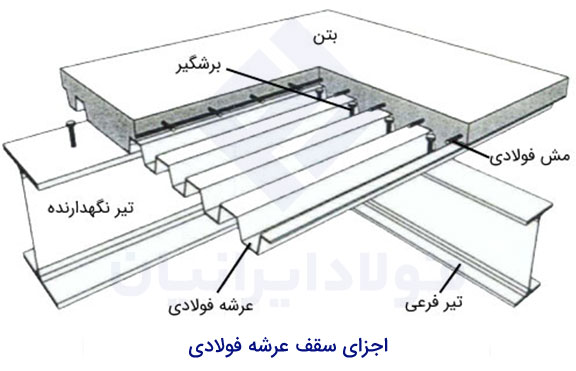

اجزای سقف عرشه فولادی

ورق عرشه فولادی

این بخش از ورق های فولادی و عموما گالوانیزه تشکیل می شود که دارای شکلی موج دار هستند. از این ورق ها به عنوان عرشه اصلی سقف استفاده شده و ما بقی اجزا بر روی آن ها قرا می گیرند. به این ترتیب که آن ها را بر روی تیرهای افقی یا فرعی قرار داده شده و سایر اجزا را بر روی آن ها سوار می کنند.

برشگیر یا گل میخ

اجزای بعدی که در سقف عرشه فولادی مورد استفاده قرار می گیرند، برشگیر یا گل میخ ها هستند. اگر چه گل میخ ها از نظر اندازه نسبت به سایر اجزا کوچک ترند، اما نقشی به همان اندازه مهم دارند. برشگیرها به شکل میخ های کوچکی ایجاد شده و جهت اتصال ورق عرشه فولادی به تیرها مورد استفاده قرار می گیرند.

آرماتور

جزء بعدی که در اجرای سقف عرشه فولادی استفاده می شود، آرماتور است. بعد از این که ورق عرشه فولادی خوابانده شده و به کمک گل میخ ها به تیرهای فرعی متصل شدند، نوبت به استفاده از آرماتورها می رسد. آرماتور ها را به برشگیر جوش داده و یک شبکه درست می کنند. این کار باعث می شود که در ادامه شبکه آرماتور در بتن قرار گرفته و مقاومت سقف عرشه فولادی تا حد زیادی افزایش یابد.

بتن

در نهایت می توان جزء آخر در ایجاد سقف عرشه فولادی را بتن دانست. بتن بر روی ورق عرشه فولادی ریخته می شود تا ضخامت لازم به دست آید. شبکه های آرماتور ایجاد شده هم در درون این بتن قرار می گیرند تا مقاومت سقف افزایش یابد. نکته قابل توجه در این مورد کیفیت بتن است که باید طبق استانداردها در نظر گرفته شود.

اجرای سقف عرشه فولادی

1. ایجاد عرشه فولادی

در ابتدای کار باید ورق های گالوانیزه موج دار یا همان عرشه فولادی به صورت مرتب جایگذاری شوند. به این ترتیب که این ورق ها بر روی تیرهای افقی یا فرعی قرار داده می شوند. از ان جایی که این ورق ها دارای وزن سبکی هستند، جایگذاری آن ها توسط نیروی انسانی یا دستگاه های کوچک امکان پذیر است. انجام این مرحله هم با سرعت بالایی صورت می گیرد.

2. متصل کردن عرشه به تیرها

در ادامه باید این ورق های گالوانیزه قرار داده شده بر روی تیرها، محکم به آن ها متصل شوند. این کار با استفاده از گل میخ ها انجام می گیرد. به طور معمول ورق را سوراخ کرده و گل میخ را از آن عبور می دهند، سپس با استفاده از روش قوس الکتریکی آن ها را به تیرهای فرعی جوش می دهند.

3. آرماتوربندی

در مرحله سوم باید نسبت به ایجاد شبکه ای از آرماتورها اقدام نمود. این کار با جوش دادن یک سری آرماتور به گل میخ ها و در ادمه وصل کردن ما بقی به آن ها انجام می شود. در نهایت شبکه ای مناسب از آرماتورها ایجاد شده و با قرار گرفتن در بتن، باعث استحکام بالای سقف عرشه فولادی می شوند.

4. بتن ریزی

در مرحله آخر فرآیند بتن ریزی انجام می شود. ضخامت و وزن بتن با توجه به استانداردهای رعایت شده تعیین می گردد. بتن بر روی عرشه فولادی ریخته شده و شبکه آرماتوری را هم درون خود قرار می دهد. در نهایت فرایند نازک کاری بر روی سطح بیرونی بتن انجام شده و اجرای سقف عرشه فولادی پایان می یابد.

محاسبه بتن سقف عرشه فولادی

باید در ابتدا کار محاسبه بتن مورد نیاز برای سقف عرشه فولادی انجام گرفته و در ادامه اقدام به بتن ریزی شود. زیرا در صورتی که کم تر از میزان مورد نیاز بتن بر روی سقف ریخته شود، کاهش مقاومت آن و آسیب دیدگی سقف را به دنبال خواهد داشت. میزان اضافی بتن هم می تواند باعث سنگین شدن سقف شده و حتی ریزش آن را به دنبال داشته باشد.

میزان دقیق بتن مورد نیاز در هنگام اجرای سقف عرشه فولادی به موارد زیادی از جمله مقاومت ورق گالوانیزه، فاصله دهانه ها، نوع عرشه فولادی و موارد این چنینی دیگر بستگی داشته که باید همه آن ها مورد نظر قرار گرفته و در نهایت این کار انجام شود.

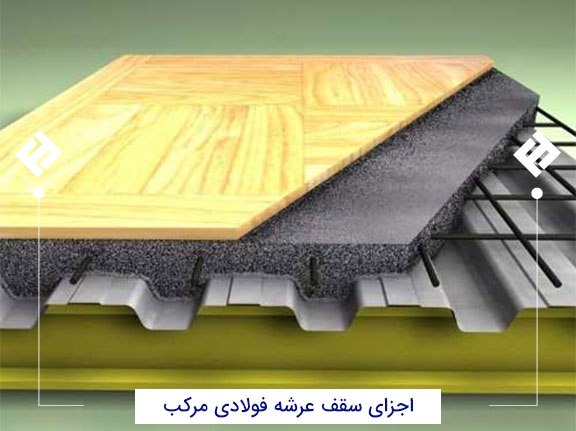

انواع سقف عرشه فولادی

به طور کلی می توان این سقف ها را به دو دسته مرکب و غیر مرکب تقسیم بندی کرد. سقف های مرکب نیز در چندین دسته مختلف وجود دارند.

سقف غیر مرکب

سقف های عرشه فولادی غیر مرکب کم تر رایج هستند و ساختار آن ها به این صورت است که سازه عرشه فولادی قرار گرفته و بتن بر روی آن ریخته می شود. در واقع عرشه فولادی به عنوان قالب بتن عمل می کند و مقاومت آن ها نسبت به سقف مرکب کم تر است. در برخی مواقع برای افزایش مقاومت سقف در روش غیر مرکب از میلگردهای قوی در زیر عرشه استفاده می شود. البته باید توجه داشت که قیمت اجرای سقف های غیر مرکب از انواع مرکب کم تر است.

سقف مرکب بدون استفاده از میلگرد

گاهی اوقات هم در سقف های مرکب از میلگرد استفاده نمی شود و به جایی آن موارد دیگری مورد استفاده قرار می گیرند. در این گونه موارد یا از گل میخ ها یا برشگیرها در قسمت های میانی ورق های گالوانیزه استفاده می شود یا این که ورق هایی را برای این کار در نظر می گیرند که دارای آج هایی هستند. این آج ها معمولا بزرگ بوده و پیوند خوبی بین ورق و بتن ایجاد می کنند. اما باید توجه داشت که مقاومت این سقف ها به سقف هایی که از میلگرد در ان ها استفاده می شود، نمی رسد.

سقف مرکب با استفاده از میلگرد

در بیش تر موارد سقف های عرشه فولادی به صورت مرکب ساخته می شوند. یعنی علاوه بر عرشه فولادی و بتن، عامل دیگری هم دخالت دارد. عامل دیگر استفاده شده این سقف ها در بیش تر موارد آرماتور یا میلگرد است. استفاده از آرماتور در سطح بالای عرشه فولادی باعث افزایش مقاومت سقف تا حد زیادی می شود. در جاهایی که سقف نیاز به مقاومت بالایی داشته باشد، این روش انتخاب خواهد شد.

مزایای سقف عرشه فولادی

استفاده از سقف های عرشه فولادی در سازه های بتنی و فولادی مزایای زیادی به همراه دارد. این مزایا در جنبه های گوناگون بوده و به همین دلیل استفاده از این نوع سقف ها در سراسر دنیا گسترش زیادی پیدا کرده است. در ادامه تعدادی از مهم ترین مزایای این سقف ها را برای شما آورده ایم.

- سرعت بالای کار در اجرای این سقف ها

- وزن بسیار یبک تر این سقف ها نسبت به سقف های عادی

- حمل و نقل و جایگذاری آسان مصالح مورد نیاز برای این سقف ها از جمله ورق های گالوانیزه

- امکان اجرای چند سقف به صورت هم زمان

- کاهش نیاز به نیروی انسانی

- کاهش نیاز به دستگاه های سنگین

- کاهش ضخامت سقف در پی کاهش ضخامت بتن مورد نیاز

- ایجاد ایمنی بالا

- عایق بودن صدا و حرارت

- امکان اجرا در مناطق با شرایط آب و هوایی گوناگون

حداکثر دهانه سقف عرشه فولادی

همان طور که گفتیم، ورق های گالوانیزه یا عرشه فولادی بر روی تیرهای آهنی یا بتنی قرار می گیرند. فاصله بین دو تیر متوالی که عرشه های فولادی بر روی ان ها قرار گرفته اند را دهانه سقف عرشه فولادی می نامند. هر چه این دهانه بزرگ تر باشد، باعث استفاده از تیرهای کم تری در ساختمان خواهد شد.

در نتیجه، وزن سقف و در پی آن وزن نهایی ساختمان کاهش می یابد. چیزی که در این مورد اهمیت دارد، انتخاب حداکثر دهانه سقف عرشه فولادی به گونه ی است که مقاومت لازم را هم داشته باشد.

حداکثر دهانه مجاز برای سقف های عرشه فولادی با توجه به عوامل گوناگونی معین می گردد. به طور معمول این موضوع با توجه به نوع ساختمان، مکان آن، مصالح مورد استفاده، نوع، کیفیت و استاندارد ورق های گالوانیزه موج دار یا همان عرشه فولادی مشخص می شود. نرم افزارهایی هم در این زمینه وجود دارند که می توان با کمک آن ها این فاصله را به دست اورد.

سوالات متداول

سقف عرشه فولادی چیست؟

نوعی سقف جدید می باشد که در آن از ورق های فولادی گالوانیزه به عنوان عرشه اصلی استفاده شده و بر روی آن بتن می ریزند. البته برای مقاومت بیش تر این سقف ها، درون آن ها شبکه ای از آرماتور قرار می دهند.

سقف عرشه فولادی از چه اجزایی تشکیل شده است؟

این سقف ها از چند جزء اصل ورق گالوانیزه یا همان عرشه فولادی، گل میخ یا برشگیر، آرماتور و بتن تشکیل شده اند.

انواع سقف های عرشه فولادی کدام اند؟

این سقف ها در دو نوع معمولی و مرکب ساخته می شوند. سقف های مرکب خود در چند نوع مختلف وجود دارند که برای ساخت شان از آرماتور، گل میخ یا ورق های گالوانیزه آج دار استفاده می شود. ایجاد سقف عرشه فولادی مرکب به دلیل مقاومت بهتر رایج تر است.

سقف عرشه فولادی مرکب چه مزایای دارد؟

این سقف ها مزایای زیادی دارند که از جمله مهم ترین آن ها می توان به وزن سبک آن ها، سرعت بالای کار، ساخت آسان، ایمنی مناسب و عایق بودن اشاره نمود.

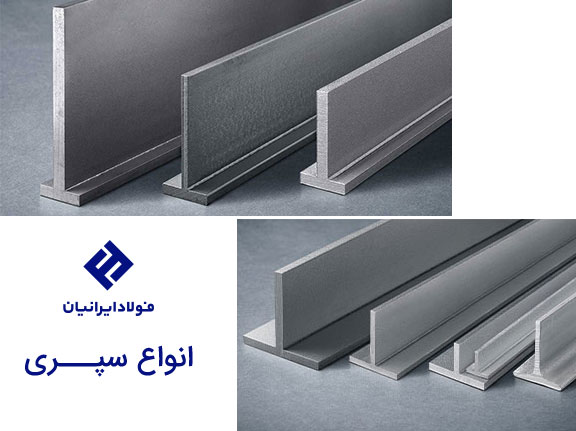

سپری آلومینیومی و آهنی یا پروفیل T- شکل، معمولا در صنعت ساختمان و دیگر سازه های فلزی کاربرد دارد. این مقطع یکی از انواع پروفیل است که قابلیت تحمل وزن را داراست. لازم است بدانید که بسته به نوع استفاده می تواند از استیل ضدزنگ (استنلس استیل ) یا اهن معمولی و یا آلومینیوم ساخته شود. قیمت سپری آهنی بسته به جنس آن تغییر میکند. این پروفیل به دلیل شکل مقطع خود به پروفیل T یا سپری شناخته می شود.

انواع سپری آهنی

انواع سپری آهنی توسط تولید کنندگان مقاطع فلزی ارائه می شود که از متداول ترین آنها می توان به سه مورد زیر اشاره کرد:

سپری با اضلاع متساوی

که در آن طول دو وجه (عرض و ارتفاع) پروفیل سپری برابرند (وجه عمودی و وجه افقی T برابرند)

سپری با اضلاع نامتساوی

که در آنها ارتفاع نصف عرض است (وجه عمودی T نصف وجه افقی است)

سپری با ارتفاع خیلی بیشتر از عرض

که عموما در دیوارهای تیغه ای استفاده می شود (وجه عمودی T بلندتر از افقی است).

تولید سپری آهنی و عرضه

این مقاطع فولادی می توانند طی سه فرآیند ساخته و تولید شوند: نورد گرم، اکستروژن گرم و اتصال صفحات با جوش. نورد گرم یک فرآیند تولید پروفیل ها و سازه های آهنی و فولادی است که طی آن فولاد در دمایی بالا (معمولا بالی 1700 درجه فارنهایت) که بالاتر از دمای بازکریستال شدن آن است تحت فشارغلتیده می شود تا به شکل مد نظر در آید.

روش اکستروژن گرم نیز یکی از دیگر روشهای متدوال ساخت پروفیل هایی با مقطع ثابت است. این کار در دمای بالا انجام می شود. در روش ساخت مقاطع با استفاده از جوشکار قطات منفصل به وسیلهی اتصال جوش به شکل مد نظر تولید می شوند. این مقطع عموما با روش جوش لیزری ساخته می شوند. در حالی که روش نورد و اکستروژن کمتر جهت ساخت این مقاطع از جنس فولاد ضد زنگ بکار گرفته میشوند.

جوشکاری با لیزر این امکان را فراهم میسازد که سپریهایی با ابعاد مختلف غیراستاندارد برای مصارف خاص به راحتی تولید شوند. انواع سپری در اندازه های متریک و غیر متریک در بازار تولید و عرضه می شوند. این مقاطع عموما جهت تولید دیگر سازه ها و صنعت ساختمان بکار می روند.

کاربرد و مشخصات سپری

توانایی پروفیل سپری به علامت لنگر وارده بستگی دارد. مقاومت سپری در برابر لنگر مثبت بیشتر خواهد بود. زیرا فلنج سپری (قسمت افقی T) در این حالت تحت فشردگی قرار می گیرد. اما برای لنگر منفی، مقاومتی مانند سازه بدون فلنج را خواهد داشت. در مصارف ویژه، میتوان از پروفیل سپری آلومینیومی جهت سبک سازی سازه جهت جلوگیری از خوردگی استفاده کرد.

کاربرد سپری آهنی

سپری آهنی در بسیاری از موارد می توان پرکاربردترین پروفیل باشد. حالات زیر نمونه ای از این موارد هستند:

- برای طول های بیشتر از 4 متر سپری ها مقاومت بیشتری نسبت به تسمه های مسطح نشان می دهند

- تنها سپری ها هستند که نیاز به میلگرد را در سازه ها کاهش می دهند.

- در مقایسه با تسمه ها، با استفاده صحیح از سپری ها می توان نه تا بیست درصد از نیاز به میلگرد را کاهش داد.

- عمق ستون ها نیز با استفاده از سپری ها کاهش پیدا می کند. زیرا فلنج و پایه سپری به تحمل لنگر فروبرنده کمک می کنند.

استفاده از سپری ها در مصارف دکوراتیو

از سپری صیقل خورده، رنگ شده و یا آلومینیومی بیشتر در موارد روکاری، سقف های کاذب، حمام ها و آشپزخانه ها استفاده می شود. مزایای استفاده از این پروفیل ها مشخص است. زیرا در کنار استحکام مناسب، سطح صیقلی آنها می تواند به راحتی تمیز شود.

در طراحی فروشگاه ها و معماری مدرن، سپری ها کارایی های متنوعی از جمله محافظ زوایا یا نرده های سپری را دارا می باشند. از پروفیل های سپری جهت مقاوم سازی پایه میزهای شیشه ای نیز استفاده می شود. سپری های فولادی در ساخت میزها و سازه های چوبی جهت استحکام بخشی به لبه های کار استفاده می شود. همچنین در ساخت دیوارهای شیشه ای ازاین مقطع با لبه تیز برای جدا کردن صفحات شیشه ای استفاده می شود.

برای استعلام مشخصات و قیمت سپری آهنی و آلومینیومی با 42214-021 تماس حاصل فرمایید. این مجموعه سوابق درخشانی در تامین انواع سپری در بین مبادی داشته است.

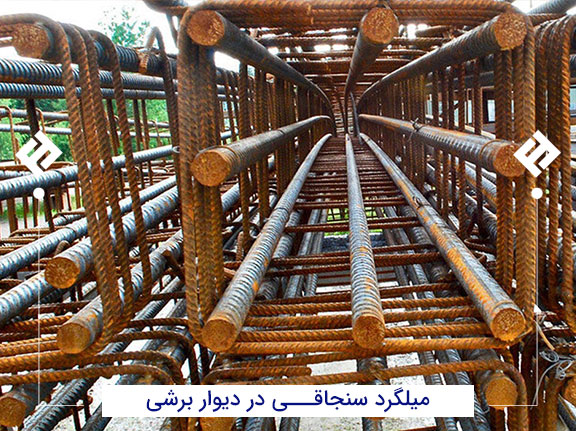

میلگرد سنجاقی چیست ؟ نوعی میلگرد است که نسبت به میلگرد معمولی باریک تر و کوچک تر بوده و از دو سمت به گونهای خم شده که شکلی شبیه به سنجاق را ایجاد کرده است. این نوع میلگرد در سازههای بتنی به منظور فراهم آوردن حداکثر استحکام بهکار گرفته میشود. میلگرد سنجاقی کمک میکند که وزن ستون بهتر تحمل شده و در برابر فشارهای اضافی وارده به آن از قبیل وزش بادها و طوفانهای شدید، زلزله یا سیل پایداری بیشتری داشته باشد.

انواع میلگرد سنجاقی

میلگردهای سنجاقی به سه شکل ساخته شده و مورد استفاده قرار میگیرند:

میلگرد سنجاقی استاندارد

این میلگرد در هر دو طرف با خم 90 درجه برش داده میشود. میلگرد سنجاقی استاندارد را معمولاً به شیوهای میسازند که اندازه خم میلگرد در هر سمت 12 برابر قطر میلگرد باشد.

میلگرد سنجاقی نیمه استاندارد

این نوع میلگرد سنجاقی در یک طرف با خم 90 درجه و در طرف دیگر با خم 135 درجه ساخته شده است و به آن میلگرد سنجاقی با خم نیمه استاندارد میگویند.

میلگرد سنجاقی با خم دو طرف 135 درجه

این نوع سنجاقی از دو سمت با زاویه 135 درجه شکل داده میشود. برای اینکه زاویه دو انتهای این میلگرد را به اندازه 135 درجه درآورند، یک انتها را رو به بالا و انتهای دیگر را رو به پایین تنظیم میکنند؛ یعنی زاویهها را در جهتی عکس یکدیگر شکل میدهند.

نوع دیگری از میلگرد سنجاقی با زاویه دو سمت 135 درجه وجود دارد که زاویهها در هر دو طرف در یک جهت تنظیم شدهاند. نوعی از این میلگرد که زاویهها در جهت خلاف یکدیگر باشند نسبت به نوعی که زاویههای دو سمت آن در یک جهت باشند، رایجتر است. علاوه بر این، انواع میلگرد و کاربرد های آن را بیشتر بشناسید.

میلگرد سنجاقی در فونداسیون

میلگرد سنجاقی در ستونها استفاده زیادی دارد. این نوع میلگردها به صورت عمود بر هم در ستون روی یکدیگر قرار داده میشوند. استفاده از آنها به صورت عرضی است. تعداد مورد استفاده در هر ستون به مشخصات سازه مورد نظر و فضای خالی بین میلگردهای طولی بستگی دارد. در استفاده از میلگردهای سنجاقی باید نکاتی را مد نظر قرار داد که در زیر به آنها اشاره شده است.

الف: مشخص کردن تعداد میلگرد سنجاقی مورد نیاز

در مرحله اول باید مشخص کرد که برای ستون یا دیوار برشی مد نظر چه تعداد میلگرد مورد نیاز است که این تعداد به طول ستون، تعداد میلگردهای طولی استفاده شده و فاصله میلگردهای طولی از یکدیگر بستگی دارد.

معمولاً هر چه تعداد میلگردهای طولی که کنار یکدیگر قرار دارند بیشتر باشد، به سنجاقی بیشتری نیز برای مستحکم کردن آنها نیاز خواهد بود. در برخی موارد ممکن است تعداد میلگردهای سنجاقی استفاده شده بسته به نظر مهندس تغییر کند.

ب: قرار دادن میلگردهای سنجاقی در مکان مورد نظر

بعد از مشخص کردن اینکه به چه تعداد میلگرد سنجاقی برای پروژه مد نظر نیاز است، میبایست آنها را در جای مناسب خود قرار داد. ابتدا میلگردهای سنجاقی استاندارد که دو خم آنها 90 درجه است در جای مشخص شده قرار میگیرند. در صورتی که فاصله دو میلگردی که روبهروی هم قرار داده شدهاند کمتر از 20 سانتیمتر باشد، آن دو یک قلاب دوخت را تشکیل میدهند.

بعد از قرار دادن میلگردهای سنجاقی هر دو خم 90 درجه نوبت به سوار کردن سنجاقیهایی که یک طرف 90 درجه دارند، میرسد. این نوع سنجاقیها به صورت یک در میان و متناوب با سنجاقیهای استاندارد قرار میگیرند. آرماتور یک سمت 90 درجه را طوری روی ستون نصب میکنند که سمت 90 درجه آن به طرف برش دال بتنی ستون قرار بگیرد.

کاربردهای میلگرد سنجاقی

اگر چه این نوع میلگرد به نسبت میلگردهای طولی و دیگر اجزای استفاده شده در سازهها اندازه کوچکتری دارد، با این حال استفاده درست و به جای آن از اهمیت زیادی برخوردار است. دو کاربرد متداول برای میلگرد سنجاقی استفاده در آرماتوربندی ستون و آرماتوربندی دیوار برشی است. در زیر به طور خلاصه به توضیح هر یک میپردازیم.

در ستون بتنی

ستونها اجزایی هستند که برای انتقال بار ساختمانها به زمین از آنها استفاده میشود. چون وظیفه انتقال بار به زمین را بر عهده دارند، میبایست بسیار محکم و پایدار باشند. در ساخت ستون بتنی بعد از اینکه ستون را با آرماتوربندی اجرا کردند، پوششی از بتن روی آرماتور قرار میدهند.

با این کار ستونهای بتنی تا حد زیادی قوی و محکم میشوند. میلگرد سنجاقی در این ستونها به منظور افزایش استحکام ستون و میلگردهای طولی استفاده شده در آن بهکار میرود تا ستون در اثر فشار تخریب نشود. ضوابط کاشت میلگرد در بتن را مطالعه کنید.

در دیوار برشی

دیوار برشی از نظر نوع کاربرد تا حدی به ستون بتنی شباهت دارد. این نوع دیوار برای کنترل بارهایی که در اثر وزش باد شدید یا زلزله بر ساختمان تحمیل میشوند، ساخته میشود. دیوارهای برشی به طور معمول مستقیماً به فونداسیون وصل میشوند اما ممکن است در مواردی که بارهای جانبی کوچک باشند، به ستونها متصل شوند. در هر صورت این دیوارها باید در برابر فشار استحکام کافی را داشته باشند.

میلگرد سنجاقی در این دیوارها برای ثابت نگه داشتن میلگردهای طولی استفاده میشود. به طور کلی میتوان گفت میلگرد سنجاقی در هر سازهای که آرماتور در آن نقش زیرساز را داشته باشد، کاربرد دارد. ساختمانهای چند طبقه بتنی، سازههای کشاورزی، پلها، سدها و … مثالهایی هستند که در آنها برای زیرسازی و استحکام از آرماتور سنجاقی استفاده میشود.

مزایای میلگرد سنجاقی

1. همان طور که در قسمتهای قبلی نیز گفته شد، هدف استفاده از میلگرد سنجاقی محکم کردن ستون و دیوار برشی است. میتوان گفت ویژگی نگهدارندگی میلگردهای طولی سر جای خود مهمترین مزیتی است که میلگرد سنجاقی دارا است.

2. مزیت دیگر این است که این قلاب بسیار سبک و کم حجم بوده و امکان استفاده از آن در تمام قسمتهای سازه فراهم است. این ویژگی موجب انعطاف آن در کاربرد شده که آن را برای استفاده در پروژههای گوناگون مناسب میکند.

3. عملکرد سنجاقی و نوعی از خاموت شباهت زیادی به یکدیگر دارد، با این تفاوت که استفاده از خاموت موجب شلوغی میلگرد و سخت شدن بتنریزی میشود اما در سنجاقی این گونه نیست. این مورد یکی دیگر از مزایای میلگرد سنجاقی است.

4. مزیت دیگر سنجاقی این است که ساختار آن بهگونهای است که استفاده از آن راحت بوده و نیاز به تخصص چندانی ندارد؛ بنابراین اکثر افراد میتوانند به اجرای آن بپردازند.

معایب میلگرد سنجاقی

با وجودی که میلگرد سنجاقی از مزایای زیادی برخوردار است اما در استفاده از آن برخی مسائل نیز وجود دارد، از جمله اینکه:

1. آماده کردن سنجاقی به صورت پیش ساخته است و اگر اندازهای که در تهیه سنجاقی بهکار رفته با ابعاد ستون تناسب نداشته باشد، استفاده از سنجاقی با چالش روبهرو خواهد شد. همچنین در صورتی که خمها با زاویهای دقیق ایجاد نشوند نیز استفاده از آن با مشکل مواجه میشود. از این رو برای پیشگیری از بروز چنین مشکلاتی میبایست در طراحی و ساخت آن دقت زیادی صورت گیرد.

2. از دیگر محدودیتهای میلگرد سنجاقی این است که نمیتوان آن را برای بیش از 12 عدد میلگرد طولی در یک ستون مورد استفاده قرار داد. در چنین مواردی از وسیلهای غیر از سنجاقی استفاده میشود.

3. عیب دیگر این است که اگر چه اجرای سنجاقی در ستون ساده بهنظر میرسد، باید در نصب آن دقت زیادی بهعمل آید تا در فواصل سنجاقیها اختلالی ایجاد نشود؛ چرا که کمترین انحراف از میزان استاندارد پروژه را با مشکل مواجه میکند.

وزن میلگرد سنجاقی

میلگرد سنجاقی در وزنهای متفاوت به فروش میرسد. انتخاب وزن مناسب میلگرد سنجاقی به این بستگی دارد که در چه ستونی و با چه اندازهای و به چه تعدادی قرار است از آن استفاده شود. برای آگاهی از اینکه به چه وزنی از میلگرد نیاز دارید و همچنین کسب اطلاعات بیشتر در مورد انواع وزنهای موجود میتوانید با شمارههای موجود در سایت تماس گرفته و از کارشناسان فولاد ایرانیان اطلاعات کسب کنید.

قیمت میلگرد سنجاقی

نحوه قیمتگذاری میلگرد سنجاقی به کارخانه سازنده، وزن میلگرد و مشخصات محصول بستگی دارد. برای آگاهی از قیمت میلگرد های سنجاقی میتوانید با شمارههایی که در سایت قرار داده شده تماس بگیرید. در ذیل همین صفحه نیز امکان بهاشتراک گذاشتن نظرات شما با دیگران و کارشناسان فولاد ایرانیان وجود دارد.

سوالات متداول

1. میلگرد سنجاقی چیست؟

میلگرد سنجاقی نوعی از میلگرد است که از دو سمت خم شده و به صورت عرضی برای محکم کردن میلگردهای طولی مورد استفاده قرار میگیرد. زاویه خم در دو انتهای میلگرد سنجاقی بسته به نوع آن متفاوت خواهد بود.

2. چند نوع میلگرد سنجاقی داریم؟

با توجه به زاویه خم در دو سمت میلگرد، میلگردها را به چند نوع تقسیم کردهاند. میلگردهایی که دو سر آنها زاویه خم 90 درجه دارد را میلگرد سنجاقی استاندارد و میلگردی که یک سر آن خم 90 درجه و سر دیگر خم 135 درجه دارد را میلگرد نیمه استاندارد گویند. نوع دیگری از میلگرد نیز وجود دارد که هر دو سر آن 135 درجه خم شده است.

3. کاربرد میلگرد سنجاقی چیست؟

از میلگرد سنجاقی برای محکم کردن ستون در برابر بارهای وارده به آن استفاده میشود. این نوع میلگرد برای آرماتوربندی ستونهای بتنی و آرماتوربندی دیوارهای برشی به وفور مورد استفاده قرار میگیرد.

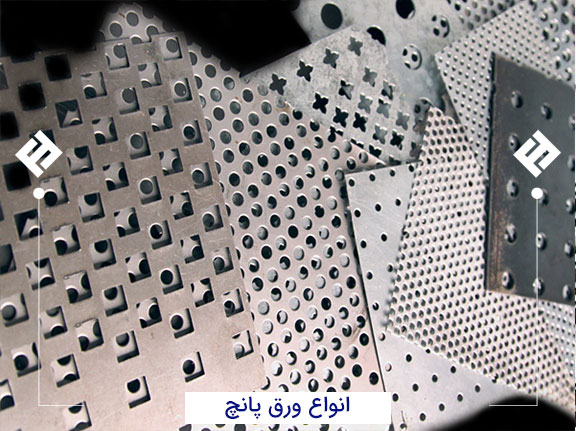

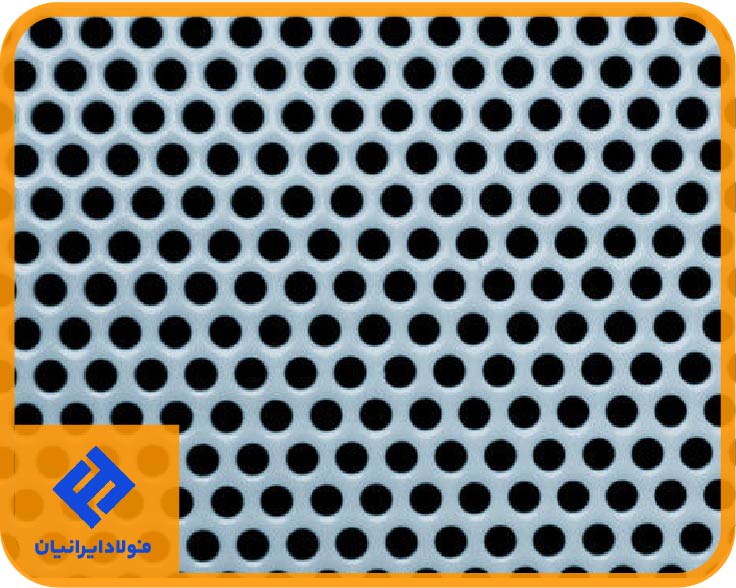

ورق پانچ یکی از محصولات متنوع و محبوب انواع ورق فولادی در بازار است. این ورق در انواع مختلفی با اندازه سوراخ و الگوهای متنوع موجود است. این قطعه فلزی در ضخامت های مختلف تولید می شود. هر نوع مادهای را می توان سوراخ کرد، مانند فولاد کربنی، که از انواع ورق پانچ پرکاربرد است. سوراخ های موجود دراین ورق در اندازه کوچک و یا بزرگ میباشد این خصوصیت، استفاده از آن را در کاربردهای دکوراسیون و معماری مناسب می سازد. نکته قابل توجه در قیمت ورق پانچ جنس آن و نوع سوراخ های ایجاد شده روی آن است. در ادامه با کاربرد ورق پانچ آشنا میشوید.

ورق پانچ متال از طریق دستگاهی که سوراخ های گرد(یا طرح های دیگر) ایجاد میکند، ساخته می شود. این سوراخ ها می توانند به صورت سطرهای مستقیم یا متقاطع (برای افزایش مقدار سوراخها ) ایجاد شوند. به طور معمول محیط آنها دارای مرز است که در آن سوراخ هایی وجود ندارد.

این مساله استحکام ورق مورد نظر را افزایش میدهد. فلز حذف شده از سوراخ ها می تواند بازیافت شود اما هزینه محصول را افزایش می دهد. هرچه اندازه سوراخ (یا افزایش تعداد حفره ها) بیشتر باشد، میزان ضایعات بیشتر و در نتیجه هزینه ها افزایش می یابد. این ورق بسته به نوع کاربرد، دارای زاویه 60 و 90 درجه می باشند. لازم است توجه کنید که فاصله بین سوراخ های ورق پانچ باید بیشتر از ضخامت ورق مورد استفاده باشد تا صفحه سوراخ دار دارای استحکام مطلوب باشد. در بعضی موارد جریان بیشتر از طول عمر مهم است.

مشخصات کلی ورق پانچ

برای انتخاب بهترین نوع ورق پانچ بهتر است با مشخصات آن آشنا شوید. در این بخش با این اطلاعات آشنا خواهید شد.

- دارای استحکام و طول عمر

- بسته به ماده مورد استفاده، این نوع ورق میتواند دچار زنگ زدگی شود، بنابراین استفاده از انواع رنگ شده برای افزایش طول عمر پیشنهاد می شود.

- می تواند از مواد بازیافتی هم تولید شود

- برای نسل های بعد هم باقی میماند

- می تواند به طور کامل بازیافت شود

- قابلیت: قابل جوشکاری، خمکاری، برشکاری و فرم دهی با تجهیزات مناسب

- خصوصیات مکانیکی ورق پانچ: مغناطیسی، مقاومت کششی = 50k ، نقطه تسلیم = 35k

- نحوه اندازه گیری: ضخامت * قطر سوراخ * فاصله

کاربرد ها

- غربال فلزی

- دیفیوزرهای فلزی

- حفاظ فلزی

- دریچه های فلزی

- کاربردهای معماری و تزئینی

- موانع ایمنی

- دستگاه های کشاورزی

- طراحی ساختمان، معماری و آثار هنری تزئینی

- تهویه ماشین، که این قطعه در ماشین با خروج هوای گرم شده از قطعات داخلی حفاظت میکند

- افزایش جریان هوا در یک ساختمان

- تصفیه صنعتی؛ صفحات سوراخ دار آلومینیومی و ضد زنگ برای فیلتر کردن محصولات غذایی و تمیز کردن تجهیزات مکانیکی عالی هستند

- برنامه های کاربردی صدا، از جمله کنترل صدا در خارج و کاهش اکو در داخل خانه

- متعادل کردن نور و سایه ، اجازه می دهد مقدار ایده آل نور وارد ساختمان شود

- فراهم کردن حریم خصوصی با محدود کردن دید، در حالی که امکان عبور نور، صدا و جریان هوا وجود دارد

برای استعلام قیمت ورق پانچ و سایر مقاطع فولادی با کیفیت با فولاد ایرانیان همراه شوید.

ورق پانچ استیل

ورق پانچ ضد زنگ ، دارای وزن کم، دوام بالا ، خاصیت ضد باکتریایی، مقاومت بالا در برابر زنگ زدگی و خوردگی میباشد. در 15 رده مختلف موجود است. ورق پانچ استیل در صنایع داروسازی، بهداشت و درمان و صنایع غذایی و آشامیدنی استفاده می شود.

ورق پانچ آلومینیومی

به دلیل کاربرد ورق آلومینیوم و مزایایی مثل دوام، مقاومت در برابر خوردگی ، زنگ ، حرارت و استحکام بالا ؛ ورق پانچ آلومینیومی بسیار مورد توجه است. این مقطع برای استفاده در مواردی از قبیل: راه پله ها و نرده ها، پارتیشن های تزئینی، بازسازی ادارات، پنجره اتومبیل، میکروفن های خازنی، نمایشگاه ها، طرح های داخلی و پنل های دیواری مورد استفاده قرار میگیرد.

تولیدکنندگان برای تولید ورق پانچ که بیشترین بازدهی را داشته باشد، باید عوامل مختلف را در نظر بگیرند. در وهله اول، آنها درباره بهترین الگو که برای کاربرد مشتری مناسب باشد فکر میکنند. به عنوان مثال، در صورت طراحی یک دستگاه صوتی، تولیدکنندگان باید به شفافیت صدا توجه داشته باشند.

انواع ورق پانچ

ورق پانچ را در ضخامت و اندازه سوراخهای مختلف میتوان تولید کرد. بسته به کاربردی که دارند، هرکدام از ابعاد می تواند مزیت داشته باشد

سوراخ گرد

محبوب ترین نوع این فلز است. این ورق بسیار متنوع و با طیف وسیعی از قطرها و اندازه هاست

شکاف دار

عبور مواد و تهویه بیشتری نسبت به انواع دارای سوراخ گرد فراهم می کند.

سوراخ شش ضلعی

دارای بالاترین سطح باز در بین انواع فلزات سوراخ داراست. این نوع، عمدتا برای جریان هوا و کاربرد فلزات معماری استفاده می شود.

الگوهای ورق پانچ

ورق پانچ، فرم خاصی از ورق با الگویی از اشکال جدا شده از آن است. ورق پانچ در مقایسه با ورق معمولی مزایای مختلفی را ارائه میدهد. با استفاده از الگوهای سوراخکاری ورق سبکتر شده، کشش بیشتری را برای عابران فراهم می کند و اجازه می دهد تا آب یا مایعات دیگر به جای جمع شدن، از روی آنها عبور کنند. ذکر این نکته حائز اهمیت است که رایج ترین کاربرد ورق پانچ برای تصفیه است.

هنگام انتخاب ورق پانچ، نوع مواد، ضخامت و الگوی سوراخ شدن باید در نظر گرفته شود. از آنجا که الگوهای زیادی برای انتخاب وجود دارد، راهنمای انتخاب الگوی ورق پانچ بسیاری ارائه شده است که هر یک برای یک برنامه خاص مناسب است. انتخاب الگوی ورق پانچ :برخی از ویژگیهایی که باید هنگام انتخاب یک الگو در نظر بگیرید به شرح زیر است.

مساحت باز

مساحت باز، اندازهای از میزان برداشت فلز به عنوان درصدی از کل سطح ورق فلزی قبل از سوراخ کردن است. هنگام انتخاب یک الگو برای ورق پانچ، مساحت باز به دلیل آنکه تأثیر مستقیمی بر وزن ورق فلزی دارد، بسیار مورد توجه است. مساحت باز همچنین بر میزان و سرعت مواد مانند مایعات یا هوای که میتوانند از طریق ورق پانچ عبور کنند، تأثیر گذار است.

اندازه سوراخ

اندازه سوراخ مورد قابل توجه دیگری است که هنگام انتخاب الگوی ورق پانچ نباید از آن غافل شد. اندازه سوراخ، اندازه ذرات جامد را که توانایی عبور از ورق پانچ را دارند، تعیین میکند. توانایی مشاهده از طریق ورق پانچ نیز به اندازه سوراخ بستگی دارد. الگوی سوراخکاری مربع و دایره تا ½ تا اندازه های بزرگتر سوراخ موجود است، همانطور که الگوهای سوراخکاری دایره ⅛ برای برنامههایی که به اندازه سوراخ های کوچکتر نیاز دارند وجود دارد.

هندسه سوراخ

برخی از هندسههای مناسب سوراخ که باید هنگام انتخاب یک الگو در نظر بگیرید شامل این موارد است: دایره ، مربع ، الگوهای طراح

سوراخ های گرد و دایره

سوراخ های گرد شاید محبوب ترین شکل برای کاربردهای ورق پانچ است. یک دلیل این است که آنها سادهترین شکل برای سوراخ کردن ورق هستند در نتیجه، هزینه پایینتر از سایر اشکال است. همچنین، حفرههای گرد الگوی زیبایی را فراهم می آورند. سوراخ های گرد میزان تنش هندسی همچون سایر الگوهای سوراخکاری را ندارند.

الگوی سوراخ گرد در ورق پانچ، هم به صورت تراز متناوب و تراز صاف شکلدهی شده است. سوراخ متناوب باعث میشود مقدار بیشتری سطح باز نسبت به سوراخ های هم تراز مستقیم در واحد سطح قرار گیرد. هم ترازی متناوب همچنین باعث ایجاد توزیع یکنواخت سوراخ در سطح میشود که منجر به کاهش خطر تجمع مایعات و تخریب میشود. علاوه بر این یک توزیع استرس یکنواخت ایجاد میشود. این الگو امکان استفاده از اندازههای مختلف سوراخ را فراهم می کند.

سوراخ های مربع

ورق پانچ با الگوی مربعی شکل قادر به ایجاد سطح بالایی از مساحت باز، حتی بیشتر از سوراخ های گرد است. این الگو خصوصاً برای کاربردهایی که مقادیر زیادی جریان هوا یا زهکشی مایع مورد نیاز است مفید است. ساخت سوراخ های مربعی به دلیل داشتن لبه های تیز نسبت به سوراخهای گرد دشوارتر است. این امر منجر به صرف هزینه بالاتر برای تولید ورق پانچ با الگوی مربع میشود.

لبه های تیز روی سوراخ های مربع موجود در صفحه نیز میتوانند به عنوان کنسانتره تنش عمل کنند. اگر غلطک سوراخ شده با الگوی مربع در معرض فشارهای زیاد قرار داشته باشد، این کنسانترنسورهای تنش میتوانند مشکل ساز باشند. مربع ها در 020/0، 375/0 (⅜) و 500/0 (½) با چندین مقدار فاصله مختلف در دسترس هستند.

آلومینیوم بعد از آهن و فولاد در بازار جهانی ردیف دوم را دارد. توسعه سریع آلومینیوم مربوط به خواص مختلف منحصر به فردی است که آن را یکی از مستعدترین مواد مهندسی و سازه ای میسازد. آلومینیوم سبک وزن است ولی استحکام بعضی از آلیاژهای آن از فولاد ساختمانی بیشتر است. هدایت الکتریکی و گرمایی خوبی دارد و منعکس کننده خوبی برای نور و گرماست. آلومینیوم در اغلب شرایط کاربردی مقاومت به خوردگی زیادی دارد و فلزی غیر سمی است.

گروه بندی آلیاژ های آلومینیوم به چه شکلی است؟

آلیاژهای آلومینیوم به دو گروه تقسیم میشوند:

آلیاژهای کار شده و آلیاژهای ریختگی که در این قسمت به معرفی این آلیاژها پرداخته میشود.

آلیاژهای آلومینیوم کار شده

بطور متوسط حدود 85% آلومینیوم مصرفی در تولید محصولات کار شده مانند صفحه نورد شده (ضخامت بیش ازmm6)، ورق (ضخامت mm6-15/، زرورق (کمتر از mm 15/0) قطعات اکسترود شده، لوله، میله و سیم به کار میرود. این محصولات از شمشهای ریختگی تولید میشوند، که ساختار آنها در اثر عملیات کاری و حرارتی مختلف به شدت تغییر میکند. هر ردهای از آلیاژهای آلومینیوم کار شده دارای رفتار متفاوتی نسبت به دیگر آلیاژها هستند و ترکیب و ساختار آنها مشخصههای کاری و خواص حاصل از این مشخصهها را تعیین میکنند.

تقسیم بندی این آلیاژها بدین صورت است:

xxx1- ترکیبات غیر آلیاژی کنترل شده (خالص).

xxx2- آلیاژهایی که عنصر اصلی آنها مس است و عناصر دیگر که Mg در آنها قابل توجه است.

xxx3- منگنز عنصر آلیاژی اصلی این دسته است.

xxx4- سیلسیم عنصر آلیاژی اصلی این دسته است.

xxx5- آلیاژهایی یا عنصر آلیاژی اصلی منیزیم

xxx6- در این دسته منیزیم و سیلیسیم عناصر اصلی هستند.

xxx7- آلیاژهایی که روی، عنصر آلیاژی اصلی در آنهاست، اما عناصر دیگر مانند Cr,Mg,Cu و Zr ممکن است در آنها موجود باشد.

xxx8- این دسته آلیاژها شامل قلع و مقداری لیتیم هستند.

آلیاژهای آلومینیوم ریختگی

آلومینیوم یکی از فراگیرترین فلزات متداول در ریخته گری است که محصولات ریختگی آن حدود 20% مصرف این فلز را تشکیل میدهند. متداولترین فرایندهای مورد استفاده، ریخته گری در ماسه، ریخته گری در قالب دائمی و ریخته گری در قالب تحت فشار محفظه سرد میباشد.

در مورد آلیاژهای ریختگی آلومینیوم نیز همانند آلیاژهای کارپذیر، آلیاژهایی وجود دارد که به عملیات حرارتی عکس العمل نشان میدهند. قطعات ریختگی آلومینیوم از هر نظر، به استثناء خواص خزشی، معمولاً دارای خواص مکانیکی ضعیف تر از محصولات کارپذیر هستند و این تغییرات خواص در کل حجم یک قطعه خیلی بیشتر است.

آلیاژهای ریخته دارای عناصر آلیاژی بیشتری از آلیاژهای کار شده هستند. ساختار این آلیاژها ناهمگن و چکش خواری آن نسبت به آلیاژهای کار شده دارای ساختار همگن کمتر است.

تقسیم بندی این آلیاژها بدین صورت است:

xx. x1- ترکیبات غیر آلیاژی کنترل شده، به خصوص در ساخت روتورها استفاده میشوند.

xx. x2- آلیاژهایی که مس عنصر آلیاژی اصلی آنهاست، اما ممکن است عناصر آلیاژی دیگری هم داشته باشند.

xx. x3- آلیاژهایی با عنصر اصلی سیلسیم، که عناصر آلیاژی دیگری مثل مس و منیزیم هم دارند.

xx. x4- سیلسیم عنصر آلیاژی اصلی این دسته است.

xx. x5- منيزيم عنصر آلياژي اصلي اين دسته است.

xx. x6- غير قابل استفاده اند.

xx. x7- اين گروه شامل عنصر آلياژی اصلي روي،به همراه عناصر آلياژي ديگري مانند مس و منيزيم كه ممكن است در آنها وجود داشته باشد، هستند.

xx. x8- قلع عنص آلياژي اصلي اين گروه است.

xx. x9- غير قابل استفاده اند.

روش تولید ورقهای آلومینیوم

مراحل تولید ورق آلومینیوم به شرح زیر است:

1. ماده اولیه ورق آلومینیوم شمش آلومینیوم است، معمولاً شمش آلومینیوم را ذوب میکنند، و سپس آلومینیوم مذاب را در ریخته گری مداوم قرار می دهند. معمولاً ضخامت رول ریخته گری بین 8-10 میلی متر است که اولین مرحله در تولید ورق آلومینیوم است.

2. پس به پردازش دقیق نورد توسط آسیاب تکمیل می رسد، معمولاً کارخانه نورد نهایی میتواند در عرض 0. 01 میلی متر کنترل شود، سپس آسیاب نورد پایان تحت غلظت مکرر رول ریخته گری به ضخامت مورد نظر قرار می گیرد.این مرحله دوم در تولید ورق آلومینیوم و مهمترین مرحله است.

3. سپس به اصلاح و تمیز کردن رول ریخته گری می رسد، اصلاح برای اصلاح لبه نامنظم رول است، و تمیز کردن به دلیل آسیاب نورد در مورد مواد نورد داخل روغن نورد است، روغن سطح باید تمیز شود .

4. سرانجام، بازپخت و بسته بندی، بازپخت برای مدتی در یک کوره بازپخت درجه حرارت ثابت قرار می گیرد، از طریق درجه حرارت بالا برای تغییر اندازه دانه داخلی ورق آلومینیوم برای به دست آوردن انواع خواص مکانیکی و کشش، و سپس پس از اتمام از آنیل، از طریق تجهیزات برای پردازش باز، سپس بسته بندی برای انواع بسته بندی.

کاربرد ورق آلومینیوم

- صنعت حمل و نقل: ساخت خودرو، ریل راه آهن

- هوافضا: پوسته جت، مخازن سوخت هوا فضا

- مخازن نگه دارنده سوخت در دمای پایین

- صنایع نظامی

- ساخت لوازم خانگی: اجاق گاز

- صنعت دارو سازی

- صنایع ساخت و ساز: استفاده در برخی از جاهای ساختمان

ورقهای آلومینیوم پرکاربرد در صنعت

ورق آلومینیوم سری 6000:

این دسته ورقها را جز آلیاژهای سیلیسیم منیزیم می شناسند. این نوع ورقهای آلومینیومی در ساخت کانالها، تیرهای صاف و گرد مورد استفاده قرار می گیرد. ورق آلومینیوم گرید 6082، 6063 و 6061 از گریدهای پرمصرف این سری آلیاژها هستند که قابلیت جوش کاری و لحیم کاری مطلوب و استحکام متوسطی دارند و نسبت به سری 7000 دارای استحکام کمتری هستند.

ورق آلومینیوم سری 5000:

این گروه از آلیاژهای از خانواده آلیاژ منیزیم دار هستند که مقاومت زیادی در برابر خوردگی براثر آب شور دارد و به همین علت اغلب به آن مدل دریایی گفته میشود. گریدهای 5083، 5754 و 5052 از گریدهای پر مصرف هستند. ورق آلومینیوم مدل 5052 مشابه آلیاژ 3003 است اما مقاومت آن در برابر خوردگی و نیز استحکام آن یشتر است.این نوع ورق نوعا در ساخت ظروف پخت و پز، جعبههای پست و نرده سازی استفاده میشود.

ورق آلومینیوم سری 1000:

در هر یک از انواع ورق 1000 حداقل 99 درصد آلومینیوم خالص به کار رفته است و به همین دلیل قدرت مقاومت بسیار بالایی دارند که متمایز از سایر انواع ورق آلومینیوم است. از آنجا که هیچ روش دیگری در تولید دخیل نیست، روش تولید منفرد و قیمت ارزان است.این یک ورق آلومینیومی است که معمولاً در صنایع معمولی استفاده می شود.

ورق آلومینیوم سری 2000:

این صفحات از آلیاژ آلومینیوم و مس تشکیل شدهاند که بهترین آلیاژ برای ساخت اشیای صنعتی است. صفحات از دوام بسیار بیشتری نسبت به سایر ورقهای آلومینیوم تشکیل شدهاند. آنها از راندمان کاری بالایی برخوردار هستند و همچنین می توانند به حالت اولیه خود باقی بمانند و در محیط بسیار واکنش پذیر نیز خواص خود را حفظ کنند. این ورق دارای قدرتی قابل قبول و مقاومت زیاد در برابر فرسودگی است. همچنین قابلیت ماشین کاری و ساختار بلوری این ورق آلومینیوم خوب است.ورق آلومینیوم آلیاژ 2024 عمدتا در ساختار هواپیما ، پرچ ، اجزای موشک ، توپی کامیون ، اجزای پروانه و سایر اجزای ساختاری استفاده می شود.

ورق آلومینیوم سری 3000:

ورق آلومینیوم 3000 سری به طور گسترده ای در ساخت و ساز، دکوراسیون، لوله، بسته بندی، اتومبیل، تهویه هوا، گلدان، ظروف، تبرید، محصولات الکتریکی و الکترونیکی و غیره استفاده میشود. صفحات آلومینیوم 3003 اساساً آلیاژهایی با مقاومت متوسط هستند که خاصیت مقاومت در برابر خوردگی بسیار عالی و عالی را به ارث می برند.صفحات آلومینیوم همچنین در بازار به عنوان یک آلیاژ ساختاری شناخته میشوند. صفحات آلومینیوم 3003 به طور گسترده ای برای ماشینکاری استفاده میشود.

ورق آلومینیوم سری 7000:

آلیاژهای آلومینیوم تجاری سری 7000 از روی به عنوان عنصر اصلی آلیاژ استفاده میکنند. هنگامی که با مقدار کمتری منیزیم ترکیب شود، نتیجه یک آلیاژ قابل حرارت است که مقاومت بسیار بالایی را ارائه می دهد. گرید 7075 نماینده این گروه از آلیاژهاست. به آلیاژ آلومینیوم فوق سخت تعلق دارد و دارای مقاومت در برابر سایش است. هزینه این ورق نسبتا زیاد بوده و به همین خاطر زمانی استفاده میشود که مدلهای ارزان تر مناسب پروژه مورد نظر نباشند. کاربردهای نوعی آن در اتصالات فضاپیما، اجزا موشکها، قاب دوچرخه، قطعه سازی و… است.

انواع ورق آلومینیوم

انواع مختلفی از ورقهای آلومینیوم برای خرید در بازار امروز وجود دارد.در این بخش، ما به طور خلاصه برخی از رایج ترین محصولات ورق آلومینیوم را که از فروشندگان و تولید کنندگان مختلف برای فروش پیدا میکنید، بررسی خواهیم کرد.

ورق آلومینیوم سوراخ دار:

از ورق یا ورق آلومینیوم سوراخ دار در کاربردهایی استفاده میشود که عمدتا به دلیل ویژگیهای زیبایی آن انتخاب شده باشد – این امر به ویژه در کارهای طراحی داخلی/ خارجی، به عنوان مثال در ساخت انواع کف، سقف، صفحه نمایش، سایههای خورشید و دیگر معماری یا معمولی معمول است. پانلهای تزئینی سایر برنامههای معمول ممکن است شامل صنایع غذایی، محیطهای کارخانه ای یا آزمایشگاهی باشد، جایی که به طور گسترده ای در ایستگاههای شستشو و خشک کردن صنعتی نقشهای کاهنده، زهکشی و جمع آوری وجود دارد.

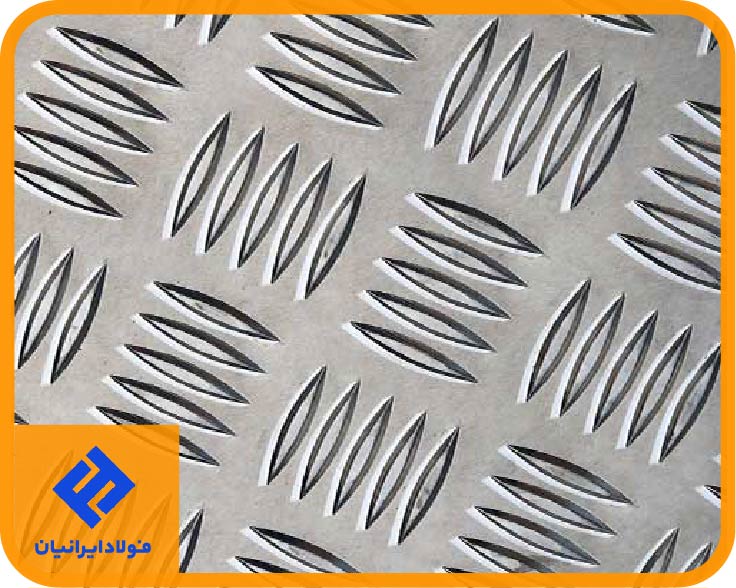

ورق شطرنجی آلومینیومی:

پانل هایی از ورق فلز هستند که در یک طرف نشانههای دریچه ایجاد کردهاند (قسمت عقب آن بدون مخلوط است) و یک الگوی برجسته را تشکیل می دهد که معمولاً به ارتفاع حدود 1. 5 میلی متر برجسته میشود. صفحات مختلف به عنوان صفحات جستجوگر، صفحات آج، 5 ورق میله ای یا صفحات کف دوربر شناخته میشوند، آنها اغلب از آلومینیوم ساخته میشوند، اگرچه نسخههای فولادی نیز به فروش می رسند.

آنها ورقهایی نسبتاً ضخیم و محکم برای بهبود مقاومت در برابر ضربه و خصوصیات تحمل بار هستند، که برای استفاده در مناطق داخلی یا خارجی با پای پیاده زیاد و ترافیک سنگین، مانند راهروهای سرویس، جایگاههای بارگیری و پارکینگها، کاملاً مناسب هستند. الگوی برجسته آسیب سطح را پنهان میکند و همچنین جلوی لغزش و لغزش را می گیرد.

ورق آلومینیومی آندایز شده :

آنودایزینگ یک فرآیند الکتروشیمیایی است که برای افزایش ضخامت لایه اکسید روی سطح فلز استفاده میشود. ورقهای آنودایز آلومینیوم نه تنها مقاومت در برابر خوردگی و سایش را افزایش می دهند (هنگامی که یک ماده درزگیر برای مقابله با کیفیت متخلخل فلز آنودایز شده به شدت استفاده میشود)، بلکه میتواند صفحات را برای چسبندگی بهتر رنگ، رنگ، فیلم، چسب و سایر مواد آرایشی آماده کند. شکوفا میشود.در نتیجه، فلزات آنودایز معمولاً توسط ورقهای آلومینیومی بسیار رنگی یا سایر صفحات تزئینی، مانند آنهایی که به طور گسترده در قطعات خودرو، تلفنهای هوشمند، ابزار، وسایل آشپزی، وسایل ورزشی و مواد معماری استفاده میشوند، نشان داده میشوند.

ورقها یا پانلهای کامپوزیت آلومینیوم:

ورقها یا پانلهای کامپوزیت آلومینیوم، که به اختصار ACS یا ACP مخفف میشوند، از دو قطعه بسیار نازک آلومینیوم پوشش داده شده با سیم پیچ ساخته میشوند که به بیرون هسته غیر آلومینیوم (اغلب پلاستیکی) متصل شدهاند. آنها معمولاً به عنوان پانلهای سبک اما مقاوم برای روکش خارجی یا نمای ساختمان و همچنین در طیف وسیعی از برنامههای عایق و پانل تاشو استفاده میشوند. ورقهای آلومینیوم پانل کامپوزیت، که بعضاً ساندویچ پانل نامیده میشوند، بسیار سبک تر از معادل های فلز جامد هستند. این کار نصب و نگهداری آنها را در استفاده روزمره بسیار راحت تر میکند، و به طور کلی ماشین آلات تراش و برش و شکل آنها با استفاده از ابزار ساده بسیار راحت تر است. به همین ترتیب، آنها برای علامت گذاری و سینیهای ضد آب (مخصوصاً در مواردی که کارهای پیچیده تری مانند حروف تزئینی مورد نیاز است)، و همچنین برای روکش ستون و سایر عناصر تزئینی خارجی گزینه بسیار خوبی هستند.

در استانداردهای مختلف از روشهای خاصی برای نام گذاری فولاد استفاده می شود. یادگیری سیستم نام گذاری فولاد این امکان را به مخاطب می دهد تا با ترکیبات شیمیایی فولادهای آلیاژی آشنا شود. به همین جهت در این مقاله از فولاد ایرانیان شما را با اصول نام گذاری فولاد آشنا می کنیم.

نام گذاری فولاد ها به چه شکلی انجام میشود؟

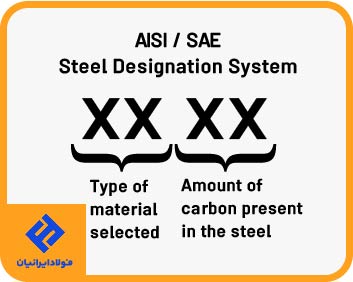

انواع خاصی از فولادهای کربن و فولادهای آلیاژی با یک سیستم چهار رقمی AISI / SAE نام گذاری شده اند که طبق ترکیبات شیمیایی استاندارد، گریدهای آنها مشخص می شود. سیستم SAE با استفاده از سیستم چهار رقمی اساسی برای تعیین ترکیب شیمیایی کربن و آلیاژهای فولادی استفاده می کند. ساده ترین سیستم نام گذاری فولاد در شکل 1 نشان داده شده است.

این عکس بیان می کند که سیستم SAE-AISI از شماره چهار رقمی برای نامگذاری فولاد کربنی و آلیاژی استفاده می کند و به ترکیب شیمیایی خاص خود اشاره دارد. با این حال، لازم به ذکر است که انواع خاصی از فولادهای آلیاژی نیز وجود دارد که با پنج رقم (51xxx; 52xxx) نام گذاری می شوند.

سیستم SAE با استفاده از سیستم چهار رقمی اساسی برای تعیین ترکیب شیمیایی کربن و آلیاژهای فولادی استفاده می کند. اولین رقم (1) این نشان دهنده یک فولاد کربن است؛ به عنوان مثال، فولادهای کربن شامل XXX1 گروه در سیستم SAE-AISI هستند و به دلیل اختلاف در خواص بنیادی در آنها به چهار دسته تقسیم می شوند. سالهای زیادی، انواع خاصی از فولادهای کربنی و فولادهای آلیاژی با یک سیستم چهار رقمی AISI / SAE تعیین شده اند که طبق ترکیبات شیمیایی استاندارد، گریدهای آنها مشخص می شود.

بدین ترتیب، فولادهای کربنی ساده در سری 10xx (حاوی حداکثر 1.00٪ Mn) قرار میگیرند. فولادهای کربنی که سولفور به آن ها افزوده شوند در سری 12xx؛ و فولادهای کربنی که سولفورو فسفر به آنها اضافه شوند در سری 13xx؛ و فولاد کربنی دارای منگنز بالا (تا سطح 1.65٪) که برای کاربردهایی که نیاز به ماشینکاری خوب دارند تولید می شود در سری 15xx قرار می گیرند.

سپس سیستم SAE-AISI تمام فولادهای آلیاژی دیگر را با استفاده از شاخص چهار رقمی مشابه به صورت زیر طبقه بندی می کند:

1 – فولادهای نیکل

2- فولاد نیکل کروم

3- فولاد مولیبدن

4- فولاد کروم

5 – فولاد کروم و وانادیوم

6 – فولاد تنگستن کروم

7 – فولاد سیلیکون منگنز

رقم دوم سری نشان دهنده غلظت عنصر اصلی در درصد (1 برابر 1٪) است. دو رقم آخر سری نشان دهنده غلظت کربن تا 0.01٪ می باشد.

به عنوان مثال:

SAE 5130 نشان دهنده آلیاژ فولاد کرومی است که حاوی 1٪ کروم و 30٪ کربن است.

حروف اضافی بین رقم دوم و سوم شامل B است، زمانی که بور ( 000 – 0.003 درصد) برای افزایش سختی پذیری اضافه می شود و L برای افزودن سرب (بین 0.15 تا 0.35 درصد) برای ماشینکاری افزوده می شود. پیشوند M برای تعیین فولاد با کیفیت تجاری مورد استفاده قرار می گیرد.

سیستم نامگذاری فولاد طبق استاندارد DIN

فولادهایی که فقط کربن دارند و آلیاژی نیستند، از نام کوتاه برای نام گذاری آنها استفاده می شود. در این نامگذاری از حرف C و عدد در کنار آن استفاده می شود. حرف C به معنای وجود کربن در فولاد است و عدد کنار آن میزان کربن را نشان می دهد. اگر فولاد مشخصه متفاوتی با سایر فولادها داشته باشد در کنار این نامگذاری از نمادهای دیگر استفاده می شود که در ادامه معنی این نمادها را به شما خواهیم گفت.

f: فولاد براب سخت کاری شعله ای و القایی، مثلا cf53

k: فولاد نجيب با مقدار پائين فسفر و گوگرد، مثلاً Ck15

m: فولاد نجيب با محدوده معيني از گوگرد- نه فقط حد مجاز بالا- ، مثلاً Cm35

q: فولاد كربوره و بهسازي جهت كله زني، Heading، سرد، مثلاً Cq35

گاهي اوقات بعد از عدد مشخصه مقدار كربن، حرف مشخصه زير نيز مي آيد که کیفیت فولاد مورد نظر را شرح می دهد:

w: كيفيت فولاد ابزار، مثلاً C110W

w1: فولاد ابزار با كيفيت درجه اول، مثلاً C80W1

w2: فولاد ابزار با كيفيت درجه دوم، مثلاً C80W2

نامگذاری فولادهای آلیاژی طبق DIN

این نوع فولادها طبق ترکیب شیمیایی نامگذاری می شوند. در این روش از نامگذاری فولاد، نوع عملیات حرارتی که روی آلیاژها انجام میشود و یا خواص مکانیکی مانند استحکام مشخص نمی شود. اینکه فولادهای آلیاژی را به چه ترتیب نامگذاری می کنند در ادامه شرح داده شده است.

ترتیب نام گذاری فولاد آلیاژی به صورت زیر است:

- حروف شناسايي نوع ذوب ريزي

- حروف شناسايي خواصي كه مشروط به فرآيند ذوب ريزي و عمل آوري آن است

- عدد مشخصه كربن

- علامت شيميايي عناصر آلياژي

- عدد مشخصه افزوده هاي آلياژي

- رقم مشخصه محدوده هاي تضميني

- حروف مشخصه وضعيت عمليات حرارتي

- عدد مشخصه استحكام كششي تضميني و يا ساير خواص تعيين كننده

عدد مشخصه کربن

دراین دسته از نام گذاری فولاد، برای اینکه نام طولانی نداشته باشد حرف C حذف می شود. اگر بعضی از آلیاژهای بسیار مشابه باشند، در صورت نیاز عدد مشخصه کربن یک واحد کم و یا زیاد نوشته می شود. لازم است بدانید که عدد مشخصه کربن، صد برابر مقدار کربن واقعی نوشته می شود.

علامت شیمیایی عناصر آلیاژی

بعد از عدد مشخصه کربن از از این علائم استفاده می شود. بعد از این علائم عدد مشخصه مقدار عناصر آلیاژی به کار می رود. هنگام نوشتن درصد عناصر آلیاژی، فولادها به دو دسته فولاد پرآلیاژ و فولاد کم آلیاژ دسته بندی می شود. اگر فولاد کمتر از 5 درصد وزنی عنصر آلیاژی داشته باشد از ضرایب معین استفاده می شود. این ضرایب اعداد 4، 10 و 100 هستند. عناصری که در رده ی ضریب 4 قرار می گیرند W, Si, Ni, Mn, Cr, Co و عناصری که در رده ضریب 10 قرار می گیرند Ti, Mo, Al, V, Cu و در نهایت در رده ضریب 100 عناصر N, C, S, P قرار می گیرند.

به عنوان مثال فولاد 15Cr3، دارای 15 درصد کربن و 0.75 درصد کرم می باشد.

هنگام نام گذاری فولادهای پرآلیاژ، به ابتدای نام از حرف X استفاده می شود. در این نام گذاری ضریب کربن همان 100 و ضریب عناصر دیگر یک می باشد. در این جا ابتدا حرف X و سپس عدد مشخصه کربن، در ادامه علائم عناصر شیمیایی و در انتهای عددهای مشخصه آنها به ترتیب نوشته می شود.

به عنوان مثال X20Cr13 ، شامل 20 درصد کربن و 13 درصد کروم است.

از انواع مختلف مقاطع فولادی می توان به انواع ورق فولادی اشاره کرد که در گریدهای مختلف و پرکاربرد تولید می شود و با توجه به آلیاژهایی که دارد به روشی خاص نامگذاری می شوند.

تهیه شده توسط تیم تولید محتوای فولاد ایرانیان

رابیتس، یکی از محصولات مشتق شده از ورق گالوانیزه گرم است که به صورت ورقهای فولادی مشبک شکل تولید می شود. ورق گالوانیزه گرم یکی از پرکاربردترین محصولات فولادی است که امروزه در صنعت از آن استفادههای بسیاری میشود. دلایل مختلفی هم برای استفاده از ورق گالوانیزه گرم میتوان بر شمرد.

رابیتسها با توجه به مکان و کاربرد مورد استفاده طراحی و جنس مختص به خود را دارند و نمی توان از آنها برای سایر اهداف در ساختمان سازی استفاده نمود، به عنوان مثال رابیتس های مناسب اسپری، بسیار نازک بوده و در مقابل آب و زنگ زدگی مقاوم نیستند و از آنها برای گچ کاری استفاده می شود در طرف مقابل، رابیتسهای تقویت آجر، وزن و مقاومت زیادی داشته و برای ساخت جاده و اسلب های بتنی استفاده می شوند، بنابراین برای استفاده از رابیتس، شناخت محصولات رابیتس و تفاوتهای آن امری ضروریست.

تاریخچه رابیتس

در ساخت بناها همواره سوار کردن ملات یکی از موارد مهم برای سازندگان بوده است. در گذشته از ابتداییترین امکانات برای این منظور بهره میگرفتند. برای مثال در مناطق جنوبی، دیوارِ مابین دو ستون را با استفاده از نی های نازک حجم داده و سپس اقدام به ملات کشی میکردند. به این صورت که ابتدا با استفاده از نی و طناب های طبیعیِ بافته شده، یک شبکه توری مانند تشکیل می دادند، این شبکه توری جهت نگهداشتن ملات تا هنگامی که سفت و محکم شود کارآیی داشت. برخی دیگر از مناطق برای سوار کردن ملات از توری های موجود استفاده میکردند. توریهایی که گاه بوسیلهی بوریا بافته میشد و گاه با استفاده از شاخ و برگ درختان تولید میگردید. از زمانی که توری فلزی تولید شد، این محصول را نیز در مناطقی به عنوان نگهدارنده گچ و پلاستر به کار بردند.

مزایای رابیتس

مزایا رابیتس به شرح زیر است:

- استحکام نسبی به شرط رعایت اصول مهندسی و جوش مناسب

- سرعت اجرای مناسب

- در دسترس بودن مصالح

- طرح پذیری بالا

- عدم نیاز به نیروی متخصص

- فراوانی در بازار و سهولت تهیه آن

معایب رابیتس

از معایب رابیتس میتوان به موارد زیر اشاره کرد:

- وزن نسبتا زیاد

- مصرف گچ بالا

- سرعت اجرای پایین

- محدودیت آب و هوا در اجرای لایه گچ

- بروز ترکهای فراوان در پوشش نهایی

- عدم امکان طرح پذیری مطلوب به واسطه محدودیت فضای گچکاری

- بروز خوردگی در اجزا شاسی کشی

- عدم وجود خاصیت آکوستیک و ضد صدا

کاربردهای رابیتس

در صنعت سقفهای کاذب که امروزه در اغلب ساختمانها از آن استفاده میشود، به وفور میتوان کاربرد رابیتسها را مشاهده کرد. همچنین در انواع و اقسام روشهای گچ بری و گچ کاری و همچنین در آرماتوربندی و و پوشاندن تیرآهنها و بتنهای سیمانی، پوششی برای تاسیسات مختلف، گالری تصاویر و… از این محصولات استفاده میشود. در اکثر کارهای تزیینی و ترمیمی و دکوراسیون نیز از این محصول بهره میگیرند.

کاربرد رابیتس در نمای خارجی ساختمان

نمای بیرونی ساختمانها در معرض تابش آفتاب، رطوبت و مخاطرات گوناگون است. به همین علت باید از مصالحی در تولید آنها استفاده شود که برابر خوردگی مقاوم هستند و میتوانند وزن سازه را تحمل کنند. از آنجا که راویز از ورقهای گالوانیزه گرم ساختهشده و این ورقها در برابر خوردگی مقاومت خوبی دارند، یک انتخاب عالی برای ساختن نمای بیرونی ساختمانها هستند.

کاربرد رابیتس در جلوگیری از ترک

از رابیتس برای ترمیم و اصلاح ترکها در ساختمان نیز استفاده میشود. همچنین برای قرارگیری بر روی دیوارها و ستونهای فلزی و بتنی به منظور درگیری مناسب با دیوار و ستون کاربرد دارد.

کاربرد رابیتس در دیوارها و پوششها

از رابیتس میتوان برای جلوگیری و یا پوشاندن ترک دیوارها، ساختن دیوارهای کاذب و… نیز استفاده کرد. برای مثال معمولا دیوارهایی که کنار درب آسانسورها قرار میگیرند با رابیتس ساخته شدهاند و خیلی سریع و آسان به شکل و اندازهی مورد نظر، درمیآیند.

انواع رابیتس

رابیتسها ازنظر ساختاری به دو دسته تقسیم میشوند:

۱-بر اساس ستون: یک برگ رابیتس شامل تعداد معینی از ستون و ردیف است که بر همین اساس نامگذاری میشود.

۲-بر اساس وزن: در این دستهبندی تعداد ستونها متفاوت میباشد ولی هر برگ از آن وزن خاص خود را دارد مانند:

- وزن رابیتس ۹ ستونهی سبک معادل ۶۶۰ گرم

- وزن ۹ ستونهی نیمه سنگین معادل ۷۹۰ گرم

- وزن ۹ ستونهی سنگین وزن هم معادل ۸۷۰ گرم

علاوه بر این رابیتسهای ١١ و ١٣ ستونهی سبک، نیمه سنگین و سنگین نیز هر کدام وزن خاصی دارند. شایان ذکر است که اغلب رابیتسهای دارای ۱۳ ستون، از وزن بالاتری برخوردار هستند. علاوه بر این، کیفیت بالاتری هم نسبت به سایر این محصولات دارند و از ملات کمتری برای اجرای آنها استفاده میشود. تنها نکتهی قابل توجه قیمتشان است که نسبت ۱۱ و ۹ ستون بیشتر میباشد.

انواع رابیتس بر اساس تعداد ستونهای محور طولی رابیتس ۹ ستون، ۱۱ ستون، ۱۳ ستون میباشد:

- رابیتس۹ ستون سبک با وزن ۳۷۰ گرم

- رابیتس۹ ستون سبک با وزن ۴۰۰ گرم

- رابیتس۹ ستون سبک با وزن ۴۵۰ گرم

- رابیتس۹ ستون سبک با وزن ۶۰۰ گرم

- رابیتس۹ ستون نیمه سنگین با وزن ۷۸۰ گرم

- رابیتس۹ ستون سنگین با وزن ۸۷۰ گرم

- رابیتس۹ ستون فوق سنگین با وزن ۹۰۰ گرم

- رابیتس۱۱ ستون سبک با وزن ۸۳۰ گرم

- رابیتس۱۱ ستون نیمه سنگین با وزن ۸۶۰ گرم

- رابیتس۱۳ستون سبک با وزن ۸۶۰ گرم

- رابیتس۱۳ستون نیمه سنگین با وزن ۹۳۰ گرم

- رابیتس۱۳ستون نیمه سنگین با وزن ۹۳۰ گرم

- رابیتس۱۳ستون سنگین با وزن ۱۰۰۰ گرم

- رابیتس۱۳ستون فوق سنگین با وزن ۱۰۸۰ گرم

- رابیتس۹ ستون فوق سنگین با وزن ۱۲۰۰ گرم

ویژگی رابیتس ۱۳ستون

۱) معمولاً ۱۳ستونها از وزن بیشتری برخوردارند.

۲) نوع ۱۳ستون، کیفیت بهتری نسبت به ۹ستون و ۱۱ستون دارند.

۳) ملات کمتری نیاز دارند.

۴) قیمت راویز ۱۳ستون از ۱۱ستون و ۹ ستون بیشتر است.

نیروی کار و مدت زمان اجرا

برای رابیتس کاری سقف، حداقل 4 نفر نیروی کار لازم است که باید کارهای زیر را انجام دهند:

- یک جوشکار برای انجام زیرسازی کار

- یک کمک جوشکار برای دادن وسایل مورد نیاز به جوشکار

- یک رابیتس بند حرفهای

- یک نفر کمک رابیتس بند